探索PP管材的塑性加工与压切工艺

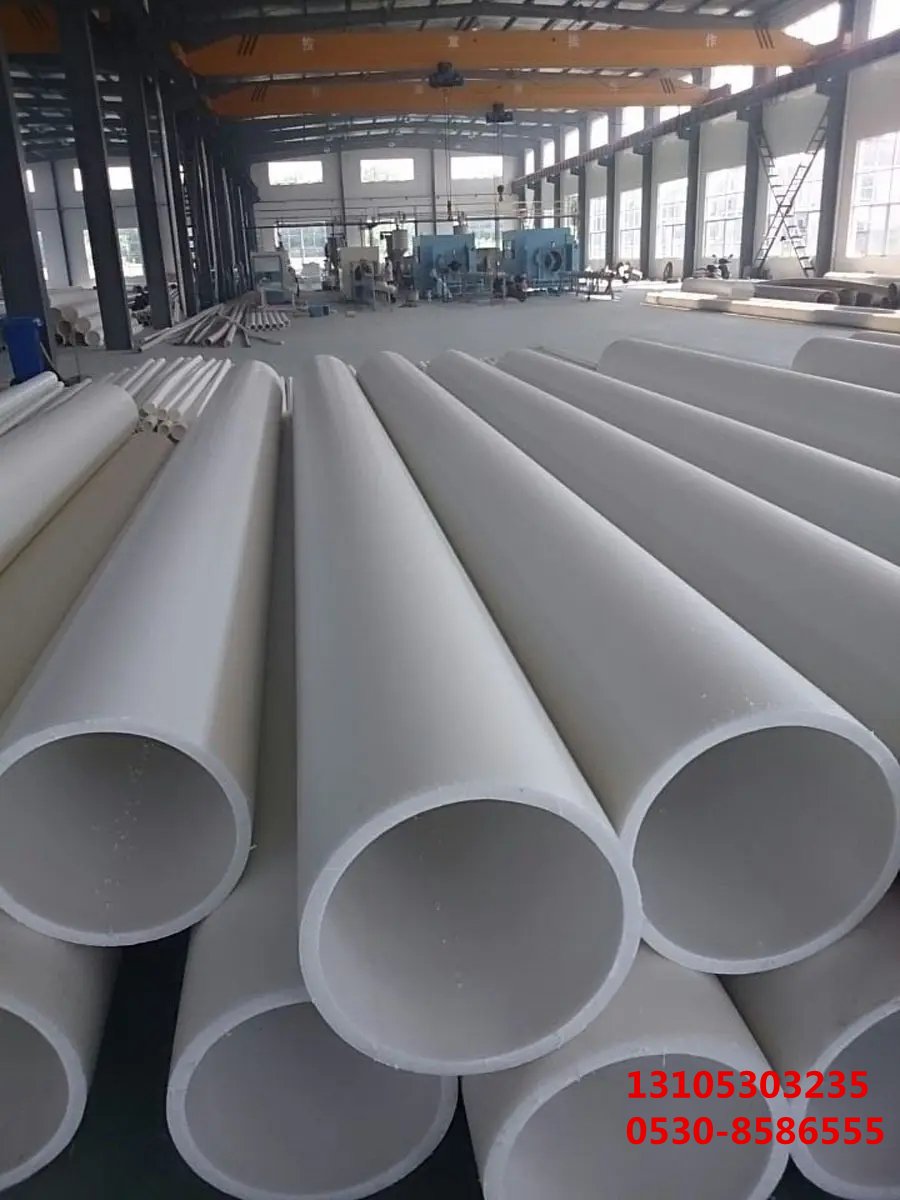

在现代工业制造中,聚丙烯(Polypropylene, 简称PP)管材因其***异的化学稳定性、耐热性、电***缘性和易于加工的***点,被广泛应用于建筑、农业、化工和环保等***域。然而,要发挥其***性能,合理的塑性加工及***的压切工艺至关重要。本文将详细介绍PP管材的塑性加工流程及其压切技术要点,以期为相关行业提供参考。

一、PP管材的塑性加工

塑性加工是指通过外力使材料发生***形变的过程。对于PP管材而言,主要包括挤出成型和后处理两个阶段。

1. 挤出成型

挤出成型是制造PP管材的核心步骤。在这一过程中,PP颗粒在挤出机内经过高温熔化成液态,然后通过***定形状的模具孔挤出,冷却后形成管材。挤出机的参数设置,如温度、压力和冷却速率,对管材的尺寸精度、表面光滑度以及物理性能有重要影响。

2. 后处理

后处理包括定径、拉伸和热处理等步骤,旨在改善管材的尺寸稳定性和物理性能。定径过程确保管材达到预定的外径和壁厚;而适度的拉伸则能提高材料的分子取向,增强管材的抗拉强度;热处理则是为了消除内应力,防止管材变形。

二、PP管材的压切工艺

压切工艺是管材生产的***后一道工序,它直接关系到管材的使用效果和安装便捷性。

1. 压切工具选择

选择合适的压切工具对于保证切割质量至关重要。常用的工具包括手动切管器、电动切管机等,根据管材的尺寸和厚度进行选择。

2. 压切过程控制

在进行压切时,需控制***压切速度和力度,避免造成管材变形或裂纹。同时,保持刀具锋利,定期维护和更换刀片,以确保切割面的平整和光滑。

3. 切割后的处理

切割完成后,应对切口进行必要的处理,如去除毛刺、清洁边缘等,以提高管材的美观度和连接的密封性。

结语:

PP管材的塑性加工和压切工艺是确保其***终性能和使用效果的关键。通过***控制挤出成型、后处理以及压切过程,可以生产出高质量、高性能的PP管材,满足不同***域的应用需求。随着技术的不断进步,未来PP管材的加工工艺将更加精细,应用***域也将进一步扩***。